Может ли плазменная резка конкурировать с лазерной

При оснащении производства оборудованием для раскроя листового металла одним из первых возникает вопрос, какой тип резки использовать: лазерный или плазменный?

Проведем сравнительный анализ этих типов резки, с целью получения возможности принятия правильного решения по оснащению производства соответствующей установкой.

Рассмотрим следующие основные характеристики:

А также сформулируем рекомендации по выбору оборудования для раскроя металлического проката

Производительность

Рассматривая производительность, следует отметить, что при резке деталей из тонколистового метала (до 2..3 мм) с большим количеством отверстий, пазов и др. наиболее эффективен мощный высокоскоростной лазер. Однако на толщинах более 6 мм плазма выигрывает по скорости резки, а при толщине листа 20 мм и выше – вне конкуренции.

Основное правило – при одинаковой потребляемой мощности установок плазменная резка производительней лазерной в 2..3 раза – при изготовлении простых деталей. При этом большие партии однотипных сложных деталей из тонкого металла все же целесообразней изготавливать на лазере, т.к. вырезанные детали могут быть применимы к следующим технологическим операциям без дополнительной обработки (удаление окалины).

Качество реза

Требования к качеству реза определяются спецификой конкретного производства. Например, для приварного фланца рабочей поверхностью служит плоскость фланца. Соответственно, шероховатость, конусность и пережог кромки не оказывают существенного влияния на конечное качество изделия. Напротив, для звездочки цепного привода чистота поверхности, отсутствие термических деформаций и точность профиля зубьев являются первостепенными задачами, и часто лазерная резка обеспечивает решение этих задач.

В таблице приведены основные отличия в качестве реза между лазерной и плазменной резкой:

| Показатель качества | Лазерная резка | Плазменная резка |

| Конусность кромки | 0..2° | 0..10°* |

| Шероховатость поверхности Ra, мкм | 1.25..2.5 | 6.3..12.5* |

| Окалина (грат) | минимально | отсутствует* |

| Оплавление врезок, углов | минимально | Присутствует* |

При плазменной резке величину конусности кромки и количество окалины можно уменьшить или убрать совсем путем подбора оптимальных параметров, таких, как скорость и направление реза, высота плазмотрона над поверхностью металла, сила тока источника плазмы.

Сильное влияние на качество реза оказывает состояние расходных элементов (сопло, электрод, защитный экран, и др.). Шероховатость поверхности также зависит от скорости резки и рабочего тока источника. Чем ниже скорость и выше ток, тем меньше шероховатость, но тем больше окалина и перегрев кромки. Оплавление на углах и врезках может быть уменьшено путем правильного расположения врезок и методом прохождения углов «петлями».

Необходимо отметить что точность позиционирования резака и динамические характеристики координатной системы установок имеют важнейшее значение для качественного результата.

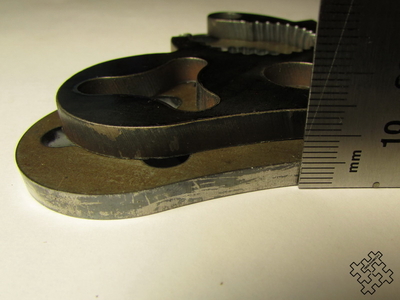

При грамотном подходе к эксплуатации хорошей установки плазменной резки можно добиться отличного качества реза: на переднем плане деталь, вырезанная лазерной установкой, на заднем – установкой плазменной резки.

Ограничения

| Ограничение | Лазерная резка | Плазменная резка |

| Минимальный диаметр отверстия | (0.3..0.4)S | (0.9..1.4)S* |

| Разрезаемый материал | Металлы, пластики, дерево | металлы |

| Максимальная эффективная толщина резки, мм | До 40 | До 150 |

| Прорезка внутренних углов | + | С радиусом |

* - но не менее 2..3 мм, т.к. диаметр пучка плазмы 1..2.5 мм;

S – толщина материала.

Сравнение процессов

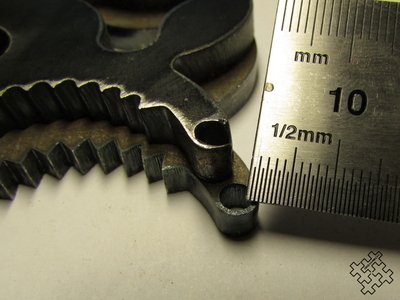

На примере двух деталей с одинаковым контуром, вырезанных лазером и плазмой, рассмотрим в сравнении отдельные участки реза. (Низкоуглеродистая сталь толщиной 5 мм).

Сравниваемые детали изготовлены с применением установки лазерной резки известного европейского производителя и станка плазменной резки GIGAMECH 6PC с системой воздушно-плазменной резки Hypertherm Powermax65. Качество резки с применением установок других производителей могут отличаться от рассматриваемых.

Резка прямых и криволинейных контуров с радиусами более толщины металла происходит практически с одинаковым качеством. Видна небольшая разница в шероховатости поверхности реза.

Внутренние углы контура детали, вырезанной на плазме, скруглены, в связи с тем, что диаметр плазменного пучка более чем на порядок превышает диаметр лазерного луча (1..2.5 мм против 0.2..0.3 мм).

При плазменной резке ограничено расстояние между контурами резки на детали. При близко расположенных контурах происходит перегрев и пережигание тонких стенок. При конструировании это расстояние закладывают 2.5..4 мм, при возможных 0.5 мм - у лазера.

При лазерной резке отверстия либо без конусности, либо могут иметь небольшую конусность, обусловленную неоптимальной настройкой фокусирующей системы.

При плазменной резке отверстия и криволинейные контура имеют искажения геометрии. В частности, на отверстиях это конусность, направленная на уменьшение диаметра к нижней кромке отверстия. Обусловлено это явление тем, что плазменный пучок при изменении направления резки отклоняется в сторону, противоположную направлению движения.

Также, чем ближе диаметр отверстия к толщине металла, тем более явно может проявляться искажение геометрии отверстия и криволинейных контуров при резке. Эти искажения можно минимизировать правильной настройкой параметров резки.

Стоимость установки

Часто на принятие окончательного решения об оснащении производства лазером или плазмой влияет цена установки и стоимость эксплуатации.

Для правильного понимания вопроса о стоимости лазерной и плазменной установок примем, что предполагается резка металла одной толщины с одной скоростью. При этом на толщинах до 4..6 мм лазерная установка дороже плазменной примерно в 4..6 раз; при толщине 6..20 мм разница в цене отличается уже в 10 и более раз.

При резке металла толщиной более 20 мм применение лазерной резки становится доступным только крупным производствам с уникальными специфическими задачами.

К координатной системе для лазерной установки предъявляются повышенные требования по динамическим и точностным характеристикам, соответственно, необходимо применение комплектующих более высокой точности. Вследствие этого стоимость лазерной координатной системы выше в 3..4 раза.

Стоимость эксплуатации

Стоимость эксплуатации установок складывается из стоимости

- энергетических затрат и затрат на рабочие газы;

- стоимости расходных комплектующих;

- стоимости сервисного обслуживания и ремонта.

Энергетические затраты

Основными потребителями электроэнергии в лазерной и плазменной установках являются лазер (источник тока для плазмы), координатная система со стойкой управления, вытяжная система, чиллер (для охлаждения рабочего тела лазера или мощного плазмотрона).

Энергопотребление лазерных и плазменных установок может быть близко по значению или различно, что зависит от ряда факторов. Например, при резке металла одной толщины (до 5..8 мм) с одной скоростью лазером и плазмой энергопотребление установок (включая оборудование, необходимое для работы установок – компрессор, чиллер, и др.) практически одинаково.

По иному обстоит дело при высокопроизводительной лазерной резке на высокой скорости. При той же толщине металла уже понадобится лазерная установка мощностью в 3..4 раза превышающей мощность плазменного станка. При резке металла толщиной более 8 мм потребная мощность лазера возрастает в несколько раз по сравнению с плазменными установками.

Энергопотребление установок при резке тонколистового металла находится либо на одном уровне, либо с небольшим перевесом в сторону плазмы. Резка толстого металла требует уже более высоких энергозатрат от лазера. В первом приближении лазерные и плазменные установки можно отнести к одному классу энергопотребления.

Обе системы резки включают в себя источник сжатого воздуха (кислорода, азота). Лазерная резка требует более высокой степени очистки рабочего газа, чем при плазменной резке, что, в свою очередь, требует присутствия высококачественных фильтрующих элементов, сепараторов, и др. в системе подготовки газа.

Расходные элементы и комплектующие

Основными расходными комплектующими для плазменной резки являются сопло и электрод, подвергающиеся непосредственному износу в процессе работы. При интенсивной резке, в зависимости от толщины металла, комплекта сопло-электрод может хватать на 600-800 прожигов или на 5-8 часовую рабочую смену. Защитные экраны, завихрители и др. элементы плазмотрона выходят из строя, как правило, в результате неправильных алгоритмов прожига и резки или аварийных ситуаций. Замена данных комплектующих производится с помощью обычной процедуры «открутил-закрутил» в течении нескольких минут.

Понятие «расходные» комплектующие для лазера весьма условно, т.к. детали лазерного источника и режущей головки (линзы, отражающие зеркала, сопла) выходят из строя реже, чем у плазмотрона, но их поломка и замена вытекают в дорогостоящий сложный ремонт. Например, «банальная» очистка линзы должна производиться под микроскопом в стерильных условиях и специальными инструментами. Стоимость линзы в 10..30 раз выше стоимости комплекта «сопло-электрод» для плазмы, а, например, лампа накачки для мощного СО2 лазера может стоить как качественный комплектный источник плазмы.

Сервисное обслуживание и ремонт

При правильной эксплуатации источник плазмы и плазмотрон не требует каких либо сложных операций по регулировке и сервисному обслуживанию. Данные операции сводятся к продувке внутренних полостей источника тока и плазмотрона. Элементы плазмотрона легко заменяются силами эксплуатанта. При замене же каких-либо оптических деталей лазерной головки требуется сложная регулировка квалифицированным персоналом.

От чистоты поверхности металла напрямую зависит срок службы лазерной головки, напротив, при плазменной резке на поверхности допускается как ржавчина, так и масляный налет.

Стоимость эксплуатации одного и того же оборудования на различных производствах может отличаться в несколько раз. На это влияет толщина основного обрабатываемого металла, время непрерывной работы, качество и своевременность технического обслуживания, правильная подготовка рабочих газов.

Выводы

Обобщая вышесказанное, можно выделить несколько основных моментов, которые можно рекомендовать при выборе между лазерной или плазменной резкой.

- На малых толщинах металла (до 5..6 мм) лазер малой мощности и плазма начальных уровней обладают примерно одинаковой производительностью и качеством резки (не принимая во внимание ограничения по минимальному диаметру отверстий и прорезке внутренних углов на плазме). Увеличение мощности лазера и, соответственно, увеличение скорости резки (производительности) влечет за собой большое увеличение стоимости лазерной установки.

- При толщине металла более 6 мм производительность плазменного раскроя резко возрастает при меньших энергозатратах. При этом несколько ухудшается качество отверстий диаметрами, близкими к толщине металла.

- Лазерная установка будет незаменима при резке очень маленьких и точных деталей, при резке неметаллических материалов (фанеры, пластиков).

- При больших партиях деталей из тонколистовой стали с большим количеством малых отверстий, а особенно, когда эти отверстия (малые пазы) в конечном итоге ничем не закрываются и находятся на лицевой поверхности изделия, целесообразно применять лазерную резку (см. фото)

- Если отверстия в деталях являются проходными (под крепежные изделия), а кромки в результате сгибов, сварки, и др. в собранном изделии не видны (например, электрический шкаф, металлическая дверь), то использование плазменной резки в случаях с малым количеством отверстий экономически более эффективно. При этом надо учитывать повышенный износ расходных элементов, при выполнении большого числа отверстий на плазменной установке. Но в рамках объема работы, который можно выполнить одним комплектом расходных материалов, их стоимость сравнительно невысока

- Конечные детали под сварку (фланцевые опоры столбов, детали металлоконструкций, и др.) из металла толщиной 4 мм и более (см. фото), где нет повышенных требований к кромке реза, с максимальной скоростью можно изготавливать на плазменных станках с минимальными затратами

- Лазерная резка, обладая много меньшим диаметром пучка, оказывает меньшее термическое влияние на кромку реза, а в небольших деталях – и на всю деталь в целом. При плазменной резке на мелких деталях, в которых ширина перемычек менее 3..4 толщин металла, возможны изгибающие деформации.

- Установка плазменной резки с достаточно мощным источником тока является более универсальным инструментом в рамках металлообрабатывающего производства широкого профиля, т. к. с одинаковым успехом можно резать как оцинкованные листы толщиной 0.5 мм при изготовлении вентиляции, так и косынки ферм толщиной 30 мм.

Для правильного выбора в пользу той или иной установки необходим глубокий анализ задач и возможностей конкретного производства. Необходимо изучить возможность внедрения установки в существующие технологические процессы или перестраивать эти процессы, обеспечивая наиболее оптимальное и эффективное использование лазерной или плазменной резки.